In die chemiese produksieproses beïnvloed druk nie net die balansverhouding en reaksiespoed van die produksieproses nie, maar beïnvloed ook die belangrike parameters van die stelsel se materiaalbalans. In die industriële produksieproses benodig sommige hoë druk wat baie hoër is as atmosferiese druk, soos hoëdruk-poliëtileen. Polimerisasie word uitgevoer teen 'n hoë druk van 150 MPa, en sommige moet teen 'n negatiewe druk wat baie laer is as atmosferiese druk uitgevoer word. Soos vakuumdistillasie in olieraffinaderye. Die hoëdruk-stoomdruk van die PTA-chemiese aanleg is 8.0 MPa, en die suurstoftoevoerdruk is ongeveer 9.0 MPAG. Die drukmeting is so uitgebreid dat die operateur die reëls vir die gebruik van verskeie drukmeetinstrumente streng moet nakom, daaglikse instandhouding moet versterk, en enige nalatigheid of sorgeloosheid kan voorkom. Dit alles kan groot skade en verliese veroorsaak, aangesien die doelwitte van hoë gehalte, hoë opbrengs, lae verbruik en veilige produksie nie bereik word nie.

Die eerste afdeling die basiese konsep van drukmeting

- Definisie van stres

In industriële produksie verwys die algemeen na verwys as druk na die krag wat eenvormig en vertikaal op 'n eenheidsoppervlakte inwerk, en die grootte daarvan word bepaal deur die kragdraende oppervlakte en die grootte van die vertikale krag. Wiskundig uitgedruk as:

P=F/S waar P die druk is, F die vertikale krag is en S die kragoppervlakte is

- Eenheid van druk

In ingenieurstegnologie neem my land die Internasionale Stelsel van Eenhede (SI) aan. Die eenheid vir drukberekening is Pa (Pa), 1Pa is die druk wat gegenereer word deur 'n krag van 1 Newton (N) wat vertikaal en eenvormig op 'n oppervlakte van 1 vierkante meter (M2) inwerk, wat uitgedruk word as N/m2 (Newton/vierkante meter). Benewens Pa, kan die drukeenheid ook kilopascal en megapascal wees. Die omskakelingsverwantskap tussen hulle is: 1MPA=103KPA=106PA

As gevolg van jarelange gewoonte word ingenieursatmosferiese druk steeds in ingenieurswese gebruik. Om die wedersydse omskakeling in gebruik te vergemaklik, word die omskakelingsverhoudings tussen verskeie algemeen gebruikte drukmetingseenhede in 2-1 gelys.

| Drukeenheid | Ingenieursatmosfeer kg/cm² | mmHg | mmH2O | OTM | Pa | kroeg | 1 b/duim² |

| kgf/cm² | 1 | 0.73×103 | 104 | 0.9678 | 0.99×105 | 0.99×105 | 14.22 |

| Mmhg | 1.36×10-3 | 1 | 13.6 | 1.32×102 | 1.33×102 | 1.33×10-3 | 1.93×10-2 |

| MmH2o | 10-4 | 0.74×10-2 | 1 | 0.96×10-4 | 0.98×10 | 0.93×10-4 | 1.42×10-3 |

| OTM | 1.03 | 760 | 1.03×104 | 1 | 1.01×105 | 1.01 | 14.69 |

| Pa | 1.02×10-5 | 0.75×10-2 | 1.02×10-2 | 0.98×10-5 | 1 | 1×10-5 | 1.45×10-4 |

| Kroeg | 1.019 | 0.75 | 1.02×104 | 0.98 | 1×105 | 1 | 14.50 |

| lb/duim² | 0.70×10-2 | 51.72 | 0.70×103 | 0.68×10-2 | 0.68×104 | 0.68×10-2 | 1 |

- Maniere om stres uit te druk

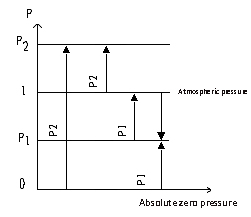

Daar is drie maniere om druk uit te druk: absolute druk, maatdruk, negatiewe druk of vakuum.

Die druk onder absolute vakuum word absolute nuldruk genoem, en die druk wat uitgedruk word op grond van absolute nuldruk word absolute druk genoem.

Meterdruk is die druk wat uitgedruk word op grond van atmosferiese druk, dus is dit presies een atmosfeer (0.01 Mp) weg van die absolute druk.

Dit is: P tabel = P absoluut-P groot (2-2)

Negatiewe druk word dikwels vakuum genoem.

Dit kan uit formule (2-2) gesien word dat die negatiewe druk die maatdruk is wanneer die absolute druk laer is as die atmosferiese druk.

Die verband tussen absolute druk, oordruk, negatiewe druk of vakuum word in die figuur hieronder getoon:

Die meeste van die drukaanwysingswaardes wat in die industrie gebruik word, is maatdruk, dit wil sê, die aanduidingswaarde van die drukmeter is die verskil tussen absolute druk en atmosferiese druk, dus is absolute druk die som van maatdruk en atmosferiese druk.

Afdeling 2 Klassifikasie van Drukmeetinstrumente

Die drukbereik wat in chemiese produksie gemeet moet word, is baie wyd, en elkeen het sy eie besonderhede onder verskillende prosesomstandighede. Dit vereis die gebruik van drukmeetinstrumente met verskillende strukture en verskillende werkbeginsels om aan verskillende produksievereistes te voldoen. Verskillende vereistes.

Volgens verskillende omskakelingsbeginsels kan drukmeetinstrumente rofweg in vier kategorieë verdeel word: vloeistofkolomdrukmeters; elastiese drukmeters; elektriese drukmeters; suierdrukmeters.

- Vloeistofkolomdrukmeter

Die werkbeginsel van die vloeistofkolomdrukmeter is gebaseer op die beginsel van hidrostatika. Die drukmeetinstrument wat volgens hierdie beginsel vervaardig word, het 'n eenvoudige struktuur, is gerieflik om te gebruik, het 'n relatiewe hoë meetnauwkeurigheid, is goedkoop en kan klein druk meet, daarom word dit wyd gebruik in produksie.

Vloeistofkolomdrukmeters kan verdeel word in U-buisdrukmeters, enkelbuisdrukmeters en skuinsbuisdrukmeters volgens hul verskillende strukture.

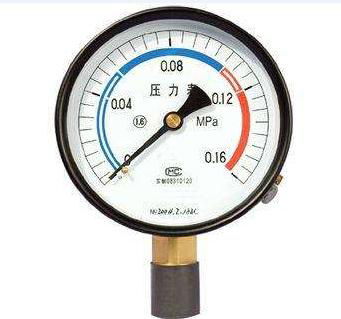

- Elastiese drukmeter

Die elastiese drukmeter word wyd gebruik in chemiese produksie omdat dit die volgende voordele het, soos eenvoudige struktuur. Dit is stewig en betroubaar. Dit het 'n wye meetbereik, is maklik om te gebruik, is maklik om te lees, is goedkoop en het voldoende akkuraatheid, en dit is maklik om instruksies te stuur en op afstand te neem, outomaties op te neem, ens.

Die elastiese drukmeter word vervaardig deur verskeie elastiese elemente van verskillende vorms te gebruik om elastiese vervorming onder die meetbare druk te veroorsaak. Binne die elastiese limiet is die uitsetverplasing van die elastiese element in 'n lineêre verhouding met die meetbare druk. Dus is die skaal uniform, die elastiese komponente verskil, en die drukmetingsbereik verskil ook, soos geriffelde diafragma- en blaasbalkkomponente, wat gewoonlik in lae-druk- en lae-drukmetingsgeleenthede gebruik word, enkelspiraalveerpyp (afgekort as veerpyp) en veelvuldige spiraalveerpype word gebruik vir hoë-, medium- of vakuummetings. Onder hulle het die enkelspiraalveerpyp 'n relatief wye reeks drukmetings, dus is dit die mees gebruikte in chemiese produksie.

- Druktransmitters

Tans word elektriese en pneumatiese druktransmitters wyd gebruik in chemiese aanlegte. Hulle is 'n instrument wat die gemete druk voortdurend meet en dit omskakel in standaardseine (lugdruk en stroom). Hulle kan oor lang afstande oorgedra word, en die druk kan in die sentrale beheerkamer aangedui, aangeteken of aangepas word. Hulle kan verdeel word in lae druk, medium druk, hoë druk en absolute druk volgens verskillende meetbereike.

Afdeling 3 Inleiding tot Drukinstrumente in Chemiese Aanlegte

In chemiese aanlegte word Bourdon-buisdrukmeters oor die algemeen vir drukmeters gebruik. Diafragma-, geriffelde diafragma- en spiraaldrukmeters word egter ook volgens werkvereistes en materiaalvereistes gebruik.

Die nominale deursnee van die drukmeter op die perseel is 100 mm, en die materiaal is vlekvrye staal. Dit is geskik vir alle weersomstandighede. Die drukmeter met 1/2HNPT positiewe keëlverbinding, veiligheidsglas en ontlugtingsmembraan, aanduiding en beheer op die perseel is pneumaties. Die akkuraatheid daarvan is ±0.5% van volle skaal.

Elektriese druktransmitter word gebruik vir afstandseinoordrag. Dit word gekenmerk deur hoë akkuraatheid, goeie werkverrigting en hoë betroubaarheid. Die akkuraatheid daarvan is ±0.25% van volle skaal.

Die alarm- of interlockstelsel gebruik 'n drukskakelaar.

Afdeling 4 Installering, Gebruik en Onderhoud van Drukmeters

Die akkuraatheid van drukmeting hou nie net verband met die akkuraatheid van die drukmeter self nie, maar ook of dit redelik geïnstalleer is, of dit korrek is of nie, en hoe dit gebruik en onderhou word.

- Installering van drukmeter

Wanneer die drukmeter geïnstalleer word, moet daar gelet word op die geskiktheid van die gekose drukmetode en ligging, wat 'n direkte impak op die lewensduur, meet akkuraatheid en beheerkwaliteit het.

Die vereistes vir drukmeetpunte, benewens die korrekte keuse van die spesifieke drukmeetplek op die produksietoerusting, moet die binneste eindoppervlak van die drukpyp wat in die produksietoerusting geplaas word, tydens installasie gelyk gehou word met die binnewand van die verbindingspunt van die produksietoerusting. Daar moet geen uitsteeksels of brame wees om te verseker dat die statiese druk korrek verkry word nie.

Die installasieplek is maklik om waar te neem, en streef daarna om die invloed van vibrasie en hoë temperatuur te vermy.

Wanneer die stoomdruk gemeet word, moet 'n kondensaatpyp geïnstalleer word om direkte kontak tussen hoëtemperatuurstoom en die komponente te voorkom, en die pyp moet terselfdertyd geïsoleer word. Vir korrosiewe media moet isolasietenks gevul met neutrale media geïnstalleer word. Kortliks, volgens die verskillende eienskappe van die gemete medium (hoë temperatuur, lae temperatuur, korrosie, vuiligheid, kristallisasie, neerslag, viskositeit, ens.), neem ooreenstemmende anti-korrosie, antivries, anti-blokkering maatreëls. 'n Afsluitklep moet ook tussen die drukopnamepoort en die drukmeter geïnstalleer word, sodat wanneer die drukmeter gereviseer word, die afsluitklep naby die drukopnamepoort geïnstalleer moet word.

In die geval van verifikasie ter plaatse en gereelde spoeling van die impulsbuis, kan die afsluitklep 'n driewegskakelaar wees.

Die drukgeleidingskateter moet nie te lank wees om die traagheid van die drukaanwysing te verminder nie.

- Gebruik en onderhoud van drukmeter

In chemiese produksie word drukmeters dikwels beïnvloed deur die gemete medium soos korrosie, stolling, kristallisasie, viskositeit, stof, hoë druk, hoë temperatuur en skerp skommelinge, wat dikwels verskeie foute van die meter veroorsaak. Om die normale werking van die instrument te verseker, die voorkoms van foute te verminder en die lewensduur te verleng, is dit nodig om 'n goeie werk van onderhoudsinspeksie en roetine-onderhoud te doen voordat produksie begin word.

1. Onderhoud en inspeksie voor produksie aanvang:

Voor die aanvang van produksie word druktoetswerk gewoonlik op prosestoerusting, pypleidings, ens. uitgevoer. Die toetsdruk is gewoonlik ongeveer 1.5 keer die bedryfsdruk. Die klep wat aan die instrument gekoppel is, moet tydens die prosesdruktoets gesluit wees. Maak die klep op die drukmeter oop en kyk of daar enige lekkasies in die verbindings en sweiswerk is. Indien enige lekkasies gevind word, moet dit betyds uitgeskakel word.

Nadat die druktoets voltooi is. Voordat u voorberei om met produksie te begin, moet u nagaan of die spesifikasies en model van die geïnstalleerde drukmeter ooreenstem met die druk van die gemete medium wat deur die proses vereis word; of die gekalibreerde meter 'n sertifikaat het, en indien daar foute is, moet dit betyds reggestel word. Die vloeistofdrukmeter moet met werkvloeistof gevul word, en die nulpunt moet reggestel word. Die drukmeter wat met 'n isoleertoestel toegerus is, moet isoleervloeistof byvoeg.

2. Onderhoud en inspeksie van die drukmeter tydens bestuur:

Tydens die aanvang van die produksie, die drukmeting van die pulserende medium, om skade aan die drukmeter as gevolg van oombliklike impak en oordruk te vermy, moet die klep stadig oopgemaak word en die bedryfstoestande nagekom word.

Vir drukmeters wat stoom of warm water meet, moet die kondensor met koue water gevul word voordat die klep op die drukmeter oopgemaak word. Wanneer 'n lek in die instrument of pyplyn gevind word, moet die klep op die drukmeettoestel betyds afgesny word en dit dan hanteer word.

3. Daaglikse onderhoud van drukmeter:

Die instrument in werking moet gereeld en daagliks geïnspekteer word om die meter skoon te hou en die integriteit van die meter na te gaan. Indien die probleem gevind word, moet dit betyds reggestel word.

Plasingstyd: 15 Desember 2021